میثم گرامی پور- رضا کمیلی- علی فارسی

کارشناس تولید شرکت کویر تایر- مدیر ناحیه یک تولید شرکت کویر تایر- مدیر برق و اتوماسیون شرکت کویر تایر

چکیده:

الیاف نخی لاستیک اندود شده تحت عنوان لایه نقش بسیار تعیینکنندهای در ایمنی و کیفیت یک تایر سواری رادیال ایفا مینماید. این جزء ساختاری تایر توسط ماشین کلندر تولیدشده که هرگونه بروز نوسان در ضخامت آن موجب افت عملکرد کیفی محصول میشود. سنجش و کنترل ضخامت لایه توسط تجهیزی به نام ضخامت سنج β-RAY انجام میشود. ازآنجاییکه این تجهیز فرسوده و کارایی لازم را نداشت و از طرفی حضور سوپروایزر انگلیسی مقدور نبود، بهروزرسانی آن با اعمال تغییراتی در ساختار و نرمافزار آن در قالب پروژه پژوهشی کاربردی در شرکت کویر تایر انجام شد که نتیجه آن، افزایش دقت عملکرد کلندر، بهینهسازی وزن لایه و ارتقاء پارامترهای کیفی یونیفرمیتی محصول نهایی بود.

واژههای کلیدی: سنجشگرهای پرتوی، اندازهگیری ضخامت، اشعه بتا، تایر، لایه کلندری

محور مقاله: ماشینآلات و تجهیزات برای تولید تایرهای با عملکرد بهبودیافته

مقدمه:

در صنایع تایرسازی بهمنظور تهیه لایههای نخی مورداستفاده در تایر از فرآیند کلندرینگ جهت رابرایز کردن آن استفاده میگردد. در این فرایند لایههای نخی که به آن اصطلاحاً فابریک گفته میشود توسط ماشین کلندر چهار رول با غشاء نازکی از آمیزه پوشش داده میشود. محصول فرآیند کلندرینگ لایه اصلی میباشد که ضخامت آن در کیفیت و سرویس تایر تولیدی نقش مهمی دارد بدینصورت که اگر ضخامت آن کمتر از حد تعیینشده (خارج از اسپک) باشد لایه از استحکام خوبی برخوردار نبوده و در سرویس اثر منفی میگذارد و اگر ضخامت آن بیشتر باشد علاوه بر هزینههای پنهانی که برای سازمان دارد وزن تایر تولیدی بیشتر شده و در بالانس آن و پارامترهای یونیفرمیتی تأثیرگذار خواهد بود، لذا کنترل ضخامت لایه امری اجتنابناپذیر میباشد.

در این زمینه بهمنظور کنترل ضخامت معمولاً از سنجشگرهای پرتوی استفاده میگردد. سنجشگر ضخامت کلندر چهار رول شرکت کویر تایر ساخت شرکت EUROTHERM انگلیس بوده که اشعه آن از نوع بتا میباشد.

سنجشگرهای بتا شامل سه جزء اساسی منبع تابش آشکارساز و سیستمی برای پردازش اطلاعات میباشد منابع این سنجشگرها ایزوتوپهای رادیواکتیو بوده که از خود پرتوهای بتا ساطع میکنند.

معمولاً از سه نوع منبع بتا به شرح زیر در این نوع از سیستمهای اندازهگیری استفاده میشود:

- پرومتیوم PROMETHIUM (PM147): پایینترین منبع انرژی بتا بوده که برای اندازهگیریهایی تا حدود275GSMمناسب میباشد.

- کریپتون (KR 85): منبع انرژی متوسط میباشد که برای اندازهگیریهایی در محدوده150-1500GSMمناسب است.

- استرونتیم (SR90): بالاترین منبع انرژی بتا بوده که معمولاً برای اندازهگیریهایی در محدوده1000-8000GSMمناسب میباشد.

هنگامیکه مواد رادیواکتیو پرتوهای بتا را منتشر میکنند، تمامی ذرات بتا باانرژی مشابهی منتشر نمیشوند، اما طیف انرژی مشخصی دارند. نفوذ ذرات بتا به داخل ماده به انرژی اولیه آنها وابسته است، بهطوریکه اگر یک منبع در نزدیکی یک ورق از ماده قرار گیرد، تعداد ذراتی که به ورق نفوذ میکنند، بستگی به ضخامت ورق دارد.

اندازهگیری وزن به واحد سطح ورق ماده با اندازهگیری جذب تابش ناشی از ایزوتوپ رادیواکتیو هنگام عبور از ماده انجام میشود. اگر مواد همگن و دانسیته آن شناختهشده باشد، اندازهگیری وزن به واحد سطح میتواند منجر به اندازهگیری ضخامت شود.

بخش تجربی:

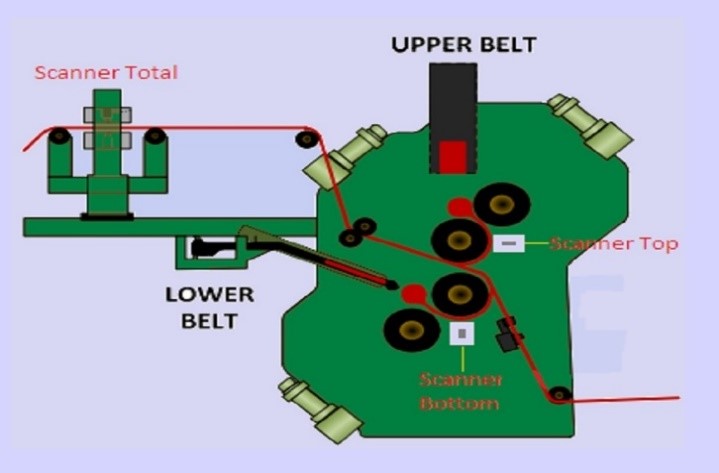

سیستم اندازهگیری ضخامت کلندر چهار رول از سه اسکنر با منبع SR90 تشکیلشده است. همانطور که در شکل (1) مشخص است اسکنر پایین ضخامت غشاء آمیزه زیر نخ و اسکنر بالا ضخامت غشاء آمیزه روی نخ را قبل از عمل رابرایز کردن و اسکنر دیگر ضخامت کلی لایه تولیدشده را پس از عمل رابرایز به ما میدهد. ضخامت غشاءها در حدود 0.35 mm و ضخامت لایههای تولیدی با توجه به نوع آن از حدود 0.70-1.40 mm متغیر میباشند. هرکدام از اسکنرها با استفاده از موتور و ریل که برای آنها در نظر گرفتهشده است قابلیت حرکت در عرض و اندازهگیری ضخامت رادارند شکل (2).

شکل 1 – نمای کلی اسکنرهای بتا

شکل 2 – نحوه جابهجایی اسکنرها در سطح لایه

سیستم اندازهگیری ضخامت کلندر چهار رول در ابتدا (از هنگام راهاندازی ماشین) یک سیستم قدیمی با کارایی پایین و هزینه و زمان تعمیرات و نگهداری بالا بود شکل (3) که پس از چندین سال کار به علت سوختن مادربرد، سیستم متوقف گردید لذا تغییر، ارتقاء و راهاندازی مجدد آن در دستور کار قرار گرفت. در این زمینه ابتدا مطالعاتی در خصوص جداسازی سیگنال های موردنیاز برای سیستمهای کنترل PLC انجام شد سپس متناسب با نیاز، برنامه مانیتورینگ آن نوشته شد. سیستم کنترل آن از کنترل بردی به کنترل PLC تبدیل شد (PLC S7-300 SIEMENS). در بحث مانیتورینگ نیز برنامه آنکه قبلاً تحت DOS بود به سیستم مانیتورینگ تحت ویندوز (WIN CC) باقابلیتهای بیشتر و امکان ارتقاء و بهبود آن بر اساس نیاز با توجه به بومی بودن سیستم در شرکت درآمد.

جدول (1) میانگین درصد پارامترهای یونیفرمیتی تایر طی یک دوره یکساله قبل و بعد از راهاندازی سیستم کنترل ضخامت جدید

|

دوره ارزیابی

پارامترهای یونیفرمیتی مؤثر |

قبل از راهاندازی سیستم اندازهگیری جدید (طی دوره یکساله) |

بعد از راهاندازی سیستم اندازهگیری جدید (طی دوره یکساله) |

|

میانگین درصد OE تایر |

71.1% |

80.2% |

|

میانگین درصد RFV تایر |

27.3% |

19.4% |

|

میانگین درصد LFV تایر |

1.6% |

0.4% |

شکل 3- تصاویر تجهیزات کنترلی و صفحهنمایش سیستم اندازهگیری β-RAY قدیمی

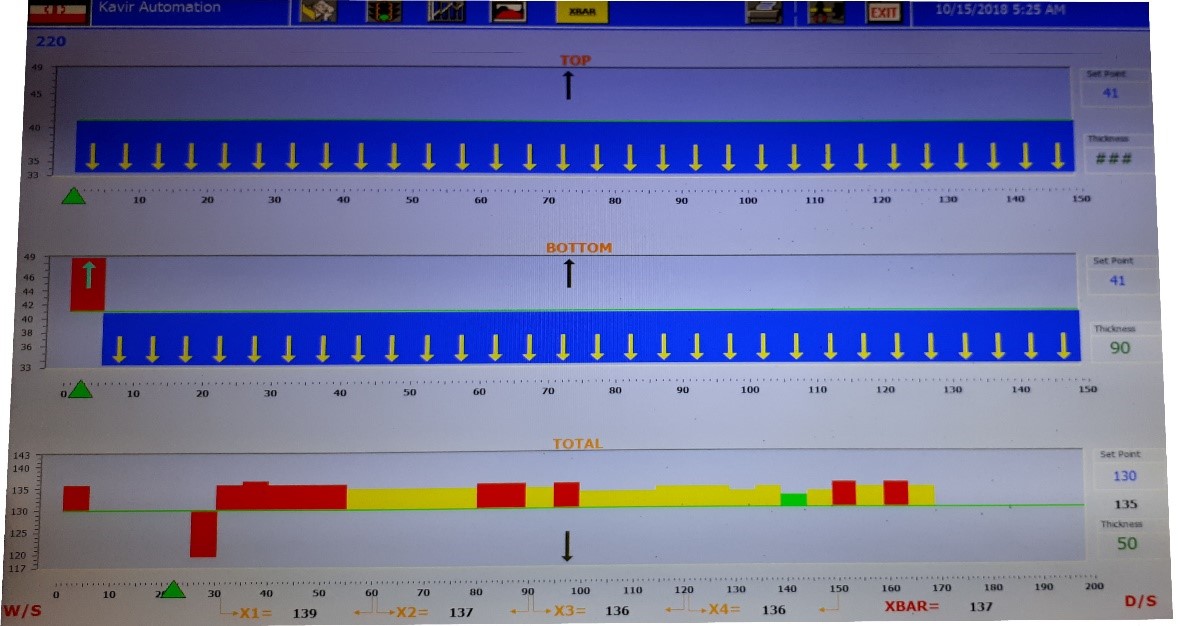

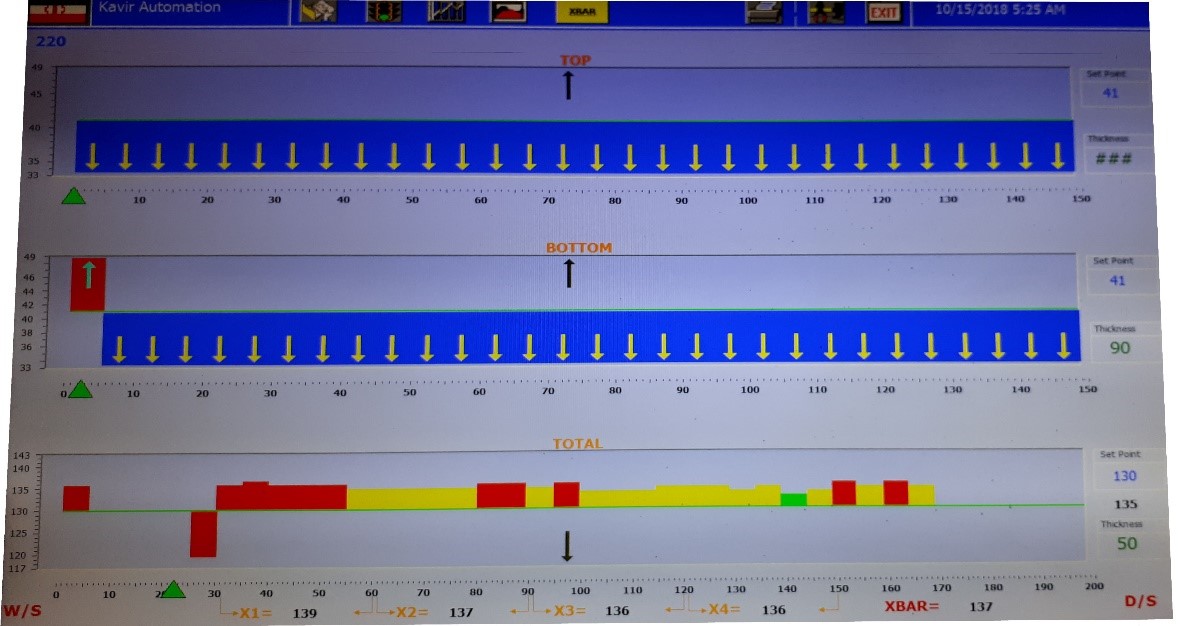

با تغییرات اعمالشده بر این سیستم هماکنون پس از ثبت اطلاعات اسپک توسط سرپرست، اپراتور ماشین بهراحتی پس از راهاندازی سیستم و انتخاب محصول مورداندازهگیری قادر خواهد بود در هرلحظه و موقعیت اندازه ضخامت غشاءهای بالا و پایین و همچنین لایه نهایی را بر روی مانیتور مشاهده نمایید.

شکل4-نمایش بارگرافی ضخامت لایه در سیستم اندازهگیری جدید

ضخامت هر لایه مطابق شکل (4) در هر نقطه (Point)، میانگین تعداد مشخص (Xi) و میانگین کل (XBAR) بهصورت بارگرافی شده در سه رنگ سبز (داخل محدوده اسپک)، زرد (بالاترین حد تلرانس مثبت یا منفی داخل اسپک) و قرمز (خارج از تلرانس اسپک) قابلمشاهده است لذا اپراتور قادر به تشخیص سریع محصول نامنطبق بوده و از ضایعات فراوان (با توجه بهسرعت تولید 50 متر بر دقیقه ماشین) جلوگیری میشود. همچنین نمودارهای روند موقعیت و ضخامت قابلمشاهده و ضبط بوده و امکان پرینت گرفتن تمامی این اطلاعات به همراه اطلاعات تولیدی نظیر نوع محصول تولیدی، تاریخ و شیفت تولید و غیره فراهم میباشد. تمامی این اطلاعات از طریق نرمافزار VNC VIEWER بهصورت آنلاین برای مسئولین مرتبط و واحد کنترل کیفیت قابلمشاهده و رصد میباشند.

بحث و نتیجهگیری:

با تغییرات اعمالشده در سیستم اندازهگیری ضخامت کلندر چهار رول شرکت کویر تایر این سیستم علاوه برافزایش کارایی و بهبود عملکرد مزایای زیر را نسبت به سیستم قبلی دارد:

- آسان و کمهزینه شدن تعمیرات و نگهداری با توجه به تغییر سیستم گذشته به سیستم کنترل استاندارد(PLCو مانیتورینگ)

- در سیستم اندازهگیری ضخامت قبلی نیاز بود که اسکنر یکبار بهطور کامل رفتوبرگشت عمل اسکن را انجام داده و سپس بارگراف و اندازه را نمایش دهد درحالیکه در سیستم جدید در هرلحظه و موقعیت امکان اندازهگیری و نمایش ضخامت وجود دارد.

- با توجه به نمایش بارگرافی ضخامت و موقعیت در سه رنگ مختلف امکان تشخیص سریع محصول نامنطبق برای اپراتور وجود دارد و از ضایعات زیادی جلوگیری میشود.

- نحوه استفاده و کار برای اپراتور راحتتر شده است

- در بخش یونیفرمیتی تایر پارامتر OE حدود 10 درصد افزایش و پارامترهای RFV و LFV کاهش چشمگیری داشتهاند که نشاندهنده ارتقاء و بهبود در این زمینه میباشد جدول (1).

- کالیبره سیستم جدید آسانتر و با سرعت بیشتری انجام میگیرد.

- در سیستم اندازهگیری جدید قابلیت نمایش لحظه این نمودار روند ضخامت و موقعیت محصولات تولیدی وجود دارد علاوه بر این تمامی اطلاعات تولیدی نظیر نوع محصول، تاریخ و شیفت تولید و غیره بهطور کامل ذخیرهسازی شده و امکان چاپ و پرینت وجود دارد.

- امکان تعریف سطح دسترسی مختلف برای استفادهکنندگان (اپراتور، تکنسین، سرپرست و غیره) در سیستم جدید در نظر گرفتهشده است.

- در سیستم جدید قابلیت نمایش و رصد آنلاین اطلاعات و نتایج برای مسئولین مرتبط و واحد کنترل کیفیت در نظر گرفتهشده است.

- با توجه به خطرات پرتوهای بتا برای افرادی که در فاصله نزدیک با آن کار میکنند، در سیستم جدید علاوه بر نصب تابلوهایی که وضعیت اسکنر را ازلحاظ عمل اسکن نمایش میدهند در مانیتور مربوطه امکان راهاندازی و توقف اسکنر وجود دارد و نیازی به نزدیک شدن به اسنکر نخواهد بود.

مراجع:

- Knoll, G.F. 2010. Radiation detection and measurement. John Wiley & Sons.

- Arjhangmehr, A. Mohammadzadeh, M. Feghhi, S.A.H. and Hassanpour, S.T. 2014. Beta-backscattering thickness-meter design and evaluation with fuzzy TOPSIS method. Nukleonika, 59(2), pp.53-59.

- Zipf, M.E. 2010. Radiation Transmission-based Thickness Measurement Systems-Advancements, Innovations and New Technologies. In Advances in Measurement Systems. InTech.

- Mandel, L. 1954. The β-ray absorption spectrum of 147Pm61 and its application to thickness measurement. British Journal of Applied Physics, 5(8), p.287.

- Chueinta, W. and Hopke, P.K. 2001. Beta gauge for aerosol mass measurement. Aerosol Science & Technology, 35(4), pp.840-843.

- Fearnside, K. 1951. Beta-ray thickness gauges for industrial uses. Journal of the British Institution of Radio Engineers, 11(9), pp.361-366.