عباس عظیمی1، محمد وظیفه شناس2

1 رئیس تایرسازی مرحله دو و تک مرحله ای شرکت کویر تایر - a.azimi0098@gmail.com

2رئیس ساخت تایر شرکت کویر تایر - m.vazifeshenas@gmail.com

چکيده:

استفاده از دانش به همراه تجربه همواره در صنایع پاسخ های مطلوب و کارگشایی را تقدیم صاحبان صنایع کرده است که این امر نه تنها موجب افزایش بهره وری بلکه منجر به خلق دانش و تکنولوژی نیز می شود، از آنجاییکه هر یک از فاکتورهای ذکر شده به تنهایی کارایی لازم را ندارند می بایست سازمان ها و نیروی کار شاغل در آنها را طوری جهت دهی نمود که نتیجه همگرایی دو طیف نیروی با دانش و با تجربه حاصل شود، در این مقاله سعی شده تا با نشان دادن یک نمونه از بی شمار کار با ارزش انجام شده توسط کارشناسان خلاق شرکت کویرتایر به فاکتور با ارزش خلق دانش و تکنولوژی بپردازیم، مطالب جمع آوری شده تقریباً کار حاصل شده در بازه زمانی 6 ماهه بوده که نتیجه آن بطور کاملاً مختصر در این مقاله گنجانده شده که لازم به اشاره است که تیم گردآورنده مطالب، پیشتر داده ها را در قالب دستورالعمل جاری خط تولید تهیه کرده و به مرحله اجرا درآورده اند، تمامی تنظیمات و داده های ذکر شده بر مبنای ماشین آلات فعلی شرکت کویرتایر می باشد.

واژگان کلیدی: استیچر،تنظیمات،درام شیپ،سرعت

مقدمه

در چند دهه اخیر بویژه ده سال گذشته سرعت رشد تکنولوژی و دانش به حدی بالا رفته که برخی از صنایع توان باقی ماندن در این رقابت را نداشته و بعضاً علیرغم وجود نیروی کار با سابقه به آسانی از چرخه تولید حذف می شوند، این مهم بیانگر این است که در آینده ای نه چندان دور سازمانی می تواند بقا و در مرحله بعد رشد خود را متصور شود که در مقابل تحصیل دانش پرسنل و همچنین جهت دهی تجارب آنها موفق عمل نماید، لذا کار در این مرحله کمی دشوار شده و شاید چالش های مختلفی را برای سازمان ها و صنایع بهمراه داشته باشد، البته راهکارهای مختلفی جهت کنترل و بهبود شرایط فعلی وجود دارد که در جای خود می تواند مورد بحث و تبادل نظر قرار گیرد، در ادامه به جایگاه مهم تکنولوژی در صنعت مورد نظر یا همان ساخت تایر می پردازم که بر اهالی این رشته از صنعت پوشیده نیست، با توجه به پیچیدگی ها و ابعاد مختلف ساخت تایر نیاز است تا پروژه های مختلفی در هر یک از زمینه های موردنیاز مراحل مونتاژ پرداخته شود، مرحله مونتاژ قطعات نیمه ساخته بروی یکدیگر بر خلاف ظاهر آسانی که دارند بسیار پیچیده بوده و بعضاً می بایست شرایط را برای بهبود این مرحله از تولید تغییر داد که در ادامه مطالب ذکر شده در این مقاله به تنظیمات مجموعه استیچر و تنظیمات مجموعه درام ماشین های تایرسازی مرحله دو اشاره شده است.

روش انجام کار

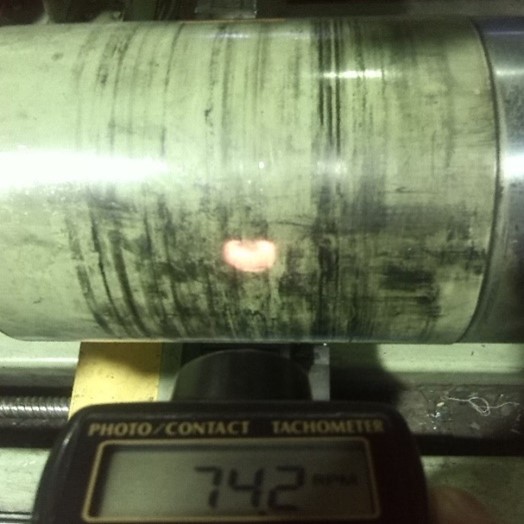

پس از کسب مهارت و دانش کافی در خط تولید و تسلط موردنیاز بروی فرآیند مونتاژ در بازه زمانی 6 ماهه مراحل زیر جهت بهبود ساخت تایر مطرح شده که به تشریح آن می پردازیم:تنظیم سرعت دورانی درام شیپ را از روی شفت با استفاده از یکی از روش های تماسی (تماس غلطک دور سنج با شفت) یا نوری (نصب برچسب نوری روی شفت) اندازه گیری می کنیم، در حالت تماسی سرعت دورانی روی 734 دور بر دقیقه و درحالت نوری برابر 150 دور بر دقیقه تنظیم میشود؛ (مطابق شکل1 و 2).

شکل1- روش تماسی اندازه گیری سرعت

شکل 2 - روش نوری اندازه گیری سرعت دورانی

در صورت تنظیم نبودن سرعت، عدد اینورتر برای رسیدن به سرعت 150دور بردقیقه برطبق فرمول زیر محاسبه میشود:

سرعت درام شیپ اندازه گیری شده/(سرعت درام شیپ *عدد اینورتر قبلی)= عدد اینورتر جدید

پس از تنظیم عدد اینورتر، مجدد باید سرعت اندازه گیری شود، به عنوان مثال اگر سرعت دورانی اندازه گیری شده 850 دور بر دقیقه بوده و عدد اینورتر برابر 21 باشد، برای رسیدن به سرعت دورانی 734 ، باید عدد اینورتر مطابق روش زیر محاسبه شود:

پس از تنظیم عدد اینورتر، مجدد باید سرعت اندازه گیری شود، به عنوان مثال اگر سرعت دورانی اندازه گیری شده 850 دور بر دقیقه بوده و عدد اینورتر برابر 21 باشد، برای رسیدن به سرعت دورانی 734 ، باید عدد اینورتر مطابق روش زیر محاسبه شود:

13/18= 850 ÷ 734 ×21 = عدد اینورنتر

تنظیم عرض اولیه درام شیپ و عرض نهایی مطابق اسپک سایز تولیدی انجام میشود و میزان بازشدن درام شیپ پس از قرار گرفتن کارکاس روی بید لاک برای کشش کارکاس، برابر اندازه عرض درام تایرسازی در مرحله یک مندرج در اسپک تولیدی آن، بعلاوه 14 میلی متر خواهد بود.

تنظیم هم مرکز بودن استیچر ترد و استیچر شولدر به صورت زیر انجام میپذیرد:

ابتدا درام شیپ را در حالت دستی قرار داده و درام شیپ را باز می کنیم، سپس مجموعه استیچر را به داخل هدایت نموده و استیچر ترد و استیچر شولدر را در حالت High قرار می دهیم، در این حال فاصله لبه استیچر مرکز تا بید لاک در هر دو طرف باید برابر باشد، همچنین برای استیچر شولدر نیز فاصله لبه خارجی استیچر چپ و راست باید تا بیدلاک به یک اندازه باشد، (مطابق شکلهای 3 و 4).

شکل3- استیچرشولدر

شکل4- استیچر مرکز ترد

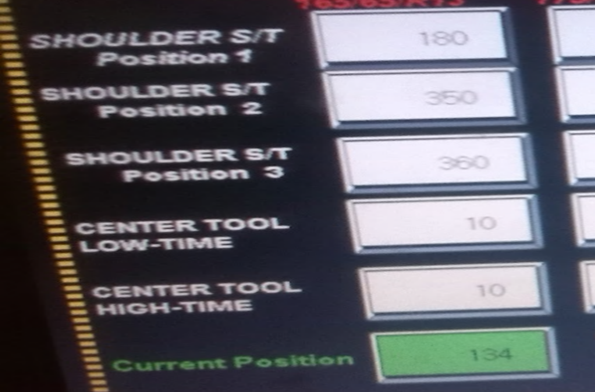

وارد کردن اعداد مربوط به مرحله زدن استیچر روی تاچ پنل مطابق روش ذیل انجام میشود:

تاچ پنل، 5 عددShoulder s/t Position1 ، Shoulder s/t Position2 ، Shoulder s/t Position3 ، Center Tools Low Time و Center Tools High Time را شامل میشود، برای تنظیم این اعداد، ابتدا بر روی مجموعه بلت و ترد، خطی به فاصله 23 میلیمتر از لبه ترد با استفاده از گچ رسم نموده و در هنگام مونتاژ شدن، عدد موقعیت استیچر را در زمان رسیدن به این خط (به عنوان اولین عدد روی تاچ پنل) و همچنین هنگام رد شدن از لبه ترد و رفتن به روی سایدوال (به عنوان سومین عدد روی تاچ پنل) یادداشت می کنیم، دومین عدد تاچ پنل برابر با عدد سوم منهای 10 واحد است، (مطابق شکل های 5 و 6).

شکل 5- محل کشیدن خط روی ترد

شکل 6- اعداد روی تاچ پنل

برای استیچر مرکز، مجموع دو عدد Center Tools Low Time و Center Tools High Time روی تاچ پنل باید بین 20 تا 25 باشد تا زمان استیچر زنی استیچر مرکز ترد برابر 5/1 تا 5/2 ثانیه باشد.

به عنوان یک مثال برای تنظیم تاچ پنل، با توجه به مطالب بیان شده خط مورد نظر را روی گرین تایر رسم نموده و در هنگام رسیدن استیچر شولدر به این خط، عدد موقعیت استیچر (Current Position) را خوانده که میتواند برابر 250 باشد، چنانچه زمان رد شدن استیچر از لبه ترد و رفتن به روی سایدوال عدد موقعیت استیچر شولدر برابر 315 باشد، آنگاه عدد موقعیت دوم استیچر برابر 305 (10-315) خواهد بود، همچنین میتوانید هر یک از اعداد Center Tools Low Time و Center Tools High Time را برابر10 روی تاچ پانل وارد کنیم، اکنون تنظیمات تاچ پنل به صورت زیر خواهد بود:

Shoulder s/t Position1= 250

Shoulder s/t Position2= 305

Shoulder s/t Position3= 315

Center Tools Low Time= 10

Center Tools High Time=10

نتیجه گیری

در جمع بندی مطالب فوق که مختصراً به اقدامات انجام شده در راستای بهبود فرآیند ساخت تایر اشاره شده نتایجی بدین شرح حاصل شد که شامل:

-بهبود موقعیت ترد مونتاژ شده بروی کارکاس بطوریکه که بیش از 90% تحقق این پارامتر بکمک این روش انجام شد.

-کنترل بیش از 85% عیب اسپلایس باز لبه ترد

-کنترل بیش از 85% عیب حبس هوا بین بلت و کارکاس

-یکنواختی در تولید گرین تایر

البته نتایج دیگری نیز بواسطه این امر تحقق یافت که به مهمترین آنها اشاره شد.

منابع

دستورالعمل تدوین شده در دیماه 97 به شماره KWI32-586-01